河钢集团:全面部署“人工智能+”行动 塑造钢铁智造新生态

高质量发展调研行 | 河钢集团:全面部署“人工智能+”行动 塑造钢铁智造新生态

生产效率提升20%、产品库存降低15%、新材料研发周期从18个月压缩至6个月……在河钢集团唐钢公司,大模型驱动的"智慧炼钢"已从概念走向现实。如何用数字技术重构生产逻辑与产业生态?跟随记者一探究竟。

本台记者 赵杨:

在我身后,1600℃的钢水正在通过"一键炼钢"系统自动完成冶炼。过去,老师傅们需要凭借经验调节氧气、计算加料量;如今,AI大模型可以实时分析炉内声呐、烟气数据,精准控制每个环节。从"人脑决策"到"模型驱动",河钢跨越了传统钢铁生产的代际鸿沟。

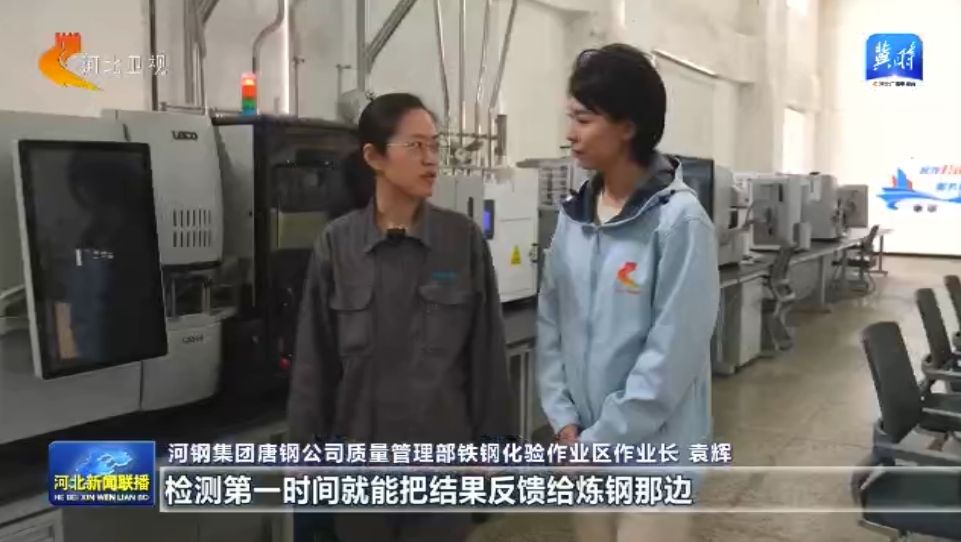

在唐钢铁钢分析中心,炼铁和炼钢的样品通过风动送样管道自动推送到分析中心,机器人将样品取出并制样检测,170秒后,一份涵盖23项指标的钢水成分数据报告自动生成。

河钢集团唐钢公司质量管理部铁钢化验作业区作业长 袁辉:

以前一个人只能对接一个样品,这一个样品的检测时间就在五分钟左右。现在我们这个实验室已经是无人干预,而且整个过程是数据不落地的,检测第一时间就能把结果反馈给炼钢那边。

效率跃升的"密码",藏在计划排产大模型的深度应用中。这套系统以3600万字冶金知识库为基底,将炼钢工艺、设备参数、历史数据转化为可计算的智能模型。在生产调度中心,系统正以秒级速度处理订单周期、设备状态等十余类数据,动态优化排产方案。

本台记者 赵杨:

这块巨型屏幕上跳动的不仅是数据,更是整个工厂的"大脑中枢"。通过现场近10万个传感器实时采集产线数据,按照不同业务需求进行数据归集以及逻辑处理,使系统既能够预警设备故障,又能够及时反映产线运转情况,从而及时进行调度干预。当传统工厂正在追赶自动化时,河钢已迈入"自感知、自决策、自优化"的工业4.0深水区。

河钢集团唐钢公司信息自动化部部长助理 孙雪娇:

投用以来,我们原料库存周转时间从10天缩短到了5天,热轧产品制造周期整个是缩短了5天,冷轧产品制造周期缩短了2天,特别是对重点客户订单准时交付率能够达到100%。

以工业4.0驱动钢铁智造升级,引领行业高质量发展,如今河钢集团唐钢公司正迎来一一

制造流程革新:全面推行炼钢冶炼工序模型化、操作标准化、全流程一体化集成,炼钢效率提升10.3%;

绿色低碳突破:AI能效平台动态调节能源供给,吨钢综合能耗降至540千克标煤,达国际先进水平;

研发模式颠覆:新材料研发周期从18个月压缩至6个月,高强汽车板等高端产品占比提升至45%。

河钢集团唐钢公司信息自动化部副部长 周涛:

AI不是替代人,而是服务于人,我们公司将一代一代产业工人多年积累的经验转化为可复制的模型算法,覆盖了公司90%以上的工艺场景,通过模型算法不断的迭代自学习,产线生产效率会越来越高。

值得关注的是,这些转型正与国家战略形成共振。今年"人工智能+"行动提出后,河钢率先将DeepSeek大模型接入自建平台,构建"云训练+边推理"的智算体系。传统制造业正从"生产驱动"转向"数据驱动"。

河钢集团党委书记 董事长 刘键:

河钢将持续推动"人工智能+"行动,推进DeepSeek等人工智能技术在河钢场景的深度应用,不断激发转型升级新动能、塑造高质量发展新优势。以信息化数字化手段构建全流程全工序模型,努力将数字技术与制造优势、市场优势更好结合起来,推动科技创新活力转化为企业竞争力。

相关推荐: